| ТК 950 Ф3п |

Станок предназначен для восстановления профиля бандажа локомотивных колесных пар без выкатки их из-под локомотива. Рекомендуется для применения в ремонтных подразделениях локомотивного хозяйства ОАО «РЖД». Обточка производится двумя суппортами, работающим по разработанной программе системы ЧПУ.

Система управления обеспечивает непрерывное управление траекторией движения резцов, возможность обработки разных профилей колес без переналадки станка. Конструктивное исполнение станка и его габариты позволяют его установку в подрельсовое пространство.

Подвижные, и неподвижные рельсы станка являются продолжением рельсового пути депо. Вращение колесной пары осуществляется от приводных фрикционных роликов станка, со стабилизацией оборотов.

Станок модели ТК950Ф3 устанавливается в подрельсовое пространство станка модели КЖ20 или на новый фундамент. Эксплуатация станка производится в климатических условиях УХЛ4 по ГОСТ 15150-69 .

Технические характеристики станка

| Основные характеристики | |

| Ширина железнодорожной колеи, мм | 1520 (1524) |

| Диаметр обрабатываемых бандажей колесных пар по кругу катания, мм | 700-1250 |

| Межбандажное расстояние колесной пары, мм | 1437-1443 |

| Максимальная ширина обрабатываемого бандажа, мм | 143 |

| Максимальная грузоподъемность домкратов, т | 25 |

| Максимальная грузоподъемность приводных роликов, т | 25 |

| Привод вращения колесной пары | Фрикционный, от эл.двигателей станка |

| Количество суппортов | 2 |

| Скорость установочных перемещений | |

| Рабочий ход суппортов, мм/мин | 0 – 500 |

| Ускоренный ход суппортов, мм/мин | 1500 |

| Режимы обточки | |

| Номинальная глубина резания, мм | 2,5 |

| Максимальная глубина резания, мм | 4 |

| Подача, мм/мин | 0 - 35 |

| Скорость вращения колесной пары, об/мин | 10-25 бесступенчатое регулирование |

| Основные параметры обработки | |

| Точность обработки профиля, мм | 0,5 |

Разность диаметров по кругу катания колес, насаженных на одну ось, мм, не более | 1 |

| Параметр крутизны профиля, мм, не менее | 6,0 |

| Шероховатость обработанной поверхности, мкм | Rа ≤ 20 |

| Системные данные | |

| Базирование режущего инструмента | автоматическое |

| Метод обточки | программный |

| Режим обточки | автоматический, ручной |

| Система управления | ЧПУ «SIEMENS» |

| Производительность | |

| Продолжительность обточки колесной пары, мин, не более | 20* |

| Основные характеристики электрооборудования | |

| Ток | переменный, 3-фазный |

| Напряжение, В | 380 (+15 -10) |

| Частота, Гц | 50 (± 1) |

| Установленная мощность, кВт, не более | 70 |

| Габаритные и весовые характеристики | |

| Габариты станка, мм : | |

| Длина | 6000 (10300) |

| Ширина | 6500 (7500) |

| Высота | 3000 (4900) |

| Масса станка и оборудования, кг | 35000 |

Примечание:

* В автоматическом режиме по всему профилю бандажа за один проход, при установленной глубине резания не более 2,5 мм. Обтачиваемая колесная пара без значительных термических и механических повреждений, без местных образований и неметаллических включений

** Размер в направлении параллельном рельсовому пути без учета габарита выдвижных рельс (в скобках - с учетом габарита шкафов и рельсов).

*** Размер в направлении перпендикулярном рельсовому пути.

*4 В скобках, с учетом транспортера стружки.

Общая компоновка и особенности станка

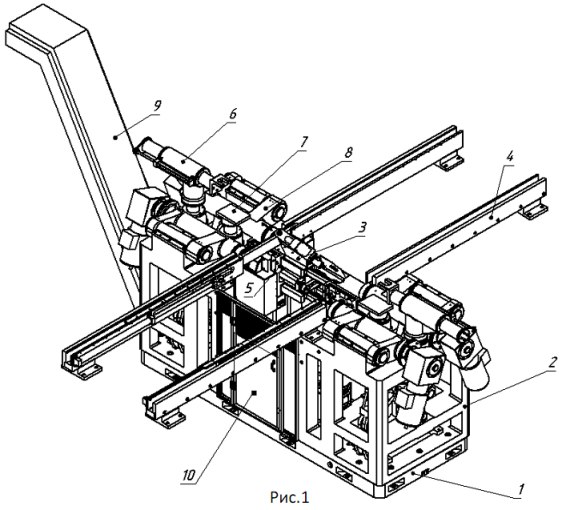

Станок имеет горизонтальную компоновку. Основным несущим элементом является жесткое литое основание (поз.1 рис 1), на котором крепятся две стойки (поз.2 рис 1). Стойки являются основным корпусным элементом механизма базирования и вращения колесной пары. Подъем колесной пары производят четыре рычага (поз.8 рис 1) при помощи гидроцилиндров, расположенных в стойке. Вращают колесную пару фрикционными роликами, расположенными на рычагах и имеющими привод от четырех асинхронных двигателей, расположенных консольно на противоположной стороне рычагов. Для базирования служат опоры под буксы (поз.7 рис 1). В случае недостаточного усилия на фрикционные ролики происходит догрузка колесной пары догрузочным устройством (поз.6 рис 1) .

Между двумя стойками закреплена опора суппортов (поз.5 рис 1), на которой располагаются два суппорта на направляющих скольжения.

На суппортах находятся выдвижные датчики касания, осуществляющие обмер бандажа колесной пары, определение характеристических точек и привязку к ней резцовых блоков.

Подача локомотива для обработки осуществляется с помощью механизма подвижных рельсов (поз.4 рис 1), которые являются продолжением железнодорожного пути депо.

К станине крепятся центрирующие ролики (поз.3 рис 1), воспринимающие усилия резания и удерживающие колесную пару от осевых перемещений в процессе обработки.

Для уборки стружки из зоны резания предназначен транспортер (поз.9 рис 1). Ограничением рабочей зоны служит дверь (поз.10 рис 1).

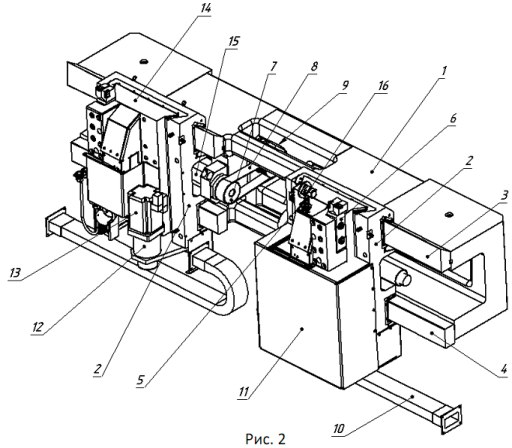

Опора суппортов

Опора суппортов (поз.1 рис 2) представляет собой литую жесткую конструкцию. На ней закреплены каленные направляющие (поз.3 рис 2) – типа «ласточкин хвост» и (поз.4 рис 2) – прямоугольной формы для перемещения суппорта в направлении вдоль оси колесной пары.

Конструкция левого и правого суппортов симметрична.

Подробное описание конструкции станка и его узлов приведено в руководстве по эксплуатации.

Управление станком осуществляется при помощи системы ЧПУ обеспечивающей необходимую точность обточки бандажей колесных пар без выкатки из под локомотива, с выполнением требований к размерам и значениям параметров бандажей колесных пар приведенных в КМБШ.667120.001РЭ, и исключающую переналадку станка при обточке различных профилей бандажей колесных пар.

Применение системы ЧПУ обеспечивает:

- обточку бандажа колесных пар по всему профилю в автоматическом режиме (двумя суппортами), в соответствии с чертежами профилей указанных в КМБШ.667120.001РЭ;

- работу станка в ручном режиме для устранения местных (локальных) дефектов профиля бандажа колесных пар;

- отображение данных технологического процесса работы станка и обточки бандажа колесной пары на экране панели оператора (русскоязычное меню);

- текущую диагностику состояния узлов и механизмов станка с выводом сообщения о неисправности на панель оператора;